案例背景

在金屬加工行業(yè)中,產(chǎn)品表面的瑕疵和缺陷檢測(cè)是確保產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)。傳統(tǒng)的2D視覺(jué)檢測(cè)方法雖然在一定程度上能夠檢測(cè)平面物體的缺陷,但對(duì)于金屬件表面復(fù)雜的劃痕、缺料等缺陷,其檢測(cè)效果并不理想。為了提升檢測(cè)精度和效率,某金屬加工企業(yè)引入了3D視覺(jué)檢測(cè)技術(shù),以實(shí)現(xiàn)對(duì)金屬件表面缺陷的精準(zhǔn)檢測(cè)。

案例描述

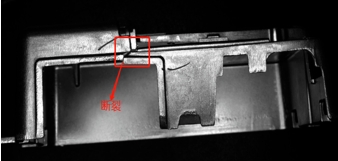

該金屬加工企業(yè)生產(chǎn)的一種金屬件,表面存在兩處明顯的缺陷:一處是表面劃傷,另一處是邊緣缺料。這兩處缺陷由于與底色相同,使用普通平面相機(jī)無(wú)法穩(wěn)定檢測(cè)。為了解決這個(gè)問(wèn)題,企業(yè)引入了基于3D視覺(jué)檢測(cè)技術(shù)的檢測(cè)系統(tǒng)。

檢測(cè)系統(tǒng)利用高精度3D相機(jī)對(duì)金屬件進(jìn)行非接觸式掃描,獲取其三維圖像數(shù)據(jù)。通過(guò)圖像處理算法,對(duì)采集到的圖像數(shù)據(jù)進(jìn)行預(yù)處理、特征提取和缺陷識(shí)別等操作。系統(tǒng)能夠清晰地區(qū)分金屬件表面的加工紋路和缺陷,實(shí)現(xiàn)對(duì)金屬件表面缺陷的精準(zhǔn)檢測(cè)。

具體應(yīng)用與效果

表面劃傷檢測(cè):在使用3D相機(jī)進(jìn)行檢測(cè)時(shí),系統(tǒng)能夠捕捉到劃傷處的高度信息和背景差異。通過(guò)加入高度信息和背景處理,系統(tǒng)能夠清楚無(wú)誤地找到對(duì)應(yīng)的劃傷缺陷。與傳統(tǒng)2D視覺(jué)檢測(cè)相比,3D視覺(jué)檢測(cè)能夠更準(zhǔn)確地識(shí)別劃傷,避免了因光線(xiàn)、角度等因素導(dǎo)致的誤檢和漏檢。

邊緣缺料檢測(cè):對(duì)于邊緣缺料,系統(tǒng)同樣能夠利用高度差異進(jìn)行穩(wěn)定檢測(cè)。無(wú)論是凹陷還是凸出,系統(tǒng)都能夠準(zhǔn)確識(shí)別。這種檢測(cè)方式不僅提高了檢測(cè)精度,還降低了人工檢測(cè)的成本和時(shí)間。

檢測(cè)結(jié)果與效益

提高檢測(cè)精度:3D視覺(jué)檢測(cè)系統(tǒng)能夠?qū)崿F(xiàn)對(duì)金屬件表面缺陷的精準(zhǔn)檢測(cè),避免了因誤檢和漏檢導(dǎo)致的質(zhì)量問(wèn)題。

提升生產(chǎn)效率:檢測(cè)系統(tǒng)能夠與自動(dòng)化生產(chǎn)線(xiàn)無(wú)縫對(duì)接,實(shí)現(xiàn)全自動(dòng)化檢測(cè),大大提高了生產(chǎn)效率。

降低成本:與傳統(tǒng)人工檢測(cè)相比,3D視覺(jué)檢測(cè)系統(tǒng)能夠顯著降低檢測(cè)成本,同時(shí)提高檢測(cè)的準(zhǔn)確性和穩(wěn)定性。

結(jié)論

本案例展示了3D視覺(jué)檢測(cè)技術(shù)在金屬加工行業(yè)中的應(yīng)用效果。通過(guò)引入高精度3D相機(jī)和圖像處理算法,企業(yè)能夠?qū)崿F(xiàn)對(duì)金屬件表面缺陷的精準(zhǔn)檢測(cè),提高產(chǎn)品質(zhì)量和生產(chǎn)效率。隨著技術(shù)的不斷進(jìn)步和成本的進(jìn)一步降低,3D視覺(jué)檢測(cè)技術(shù)在未來(lái)將有更廣泛的應(yīng)用前景。