3D 視覺檢測技術在金屬加工行業具有多方面的應用優勢,包括但不限于以下幾點:

檢測精度高:

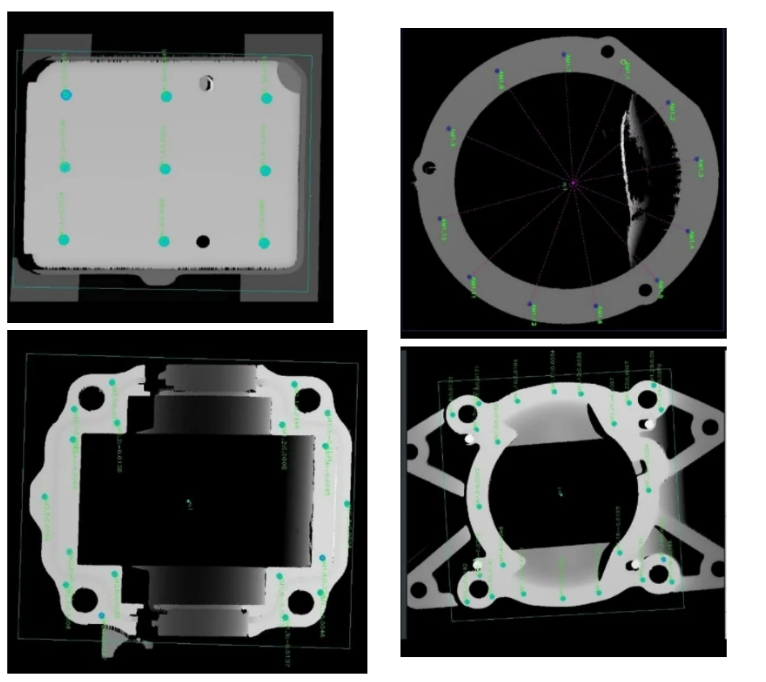

精準識別缺陷:能夠精確檢測出金屬零部件表面的微小劃痕、凹坑、凸起等缺陷,對復雜形狀和結構的金屬件檢測效果尤為顯著。例如在航空航天領域的金屬零部件生產中,3D 視覺技術可以檢測出微米級別的表面缺陷,確保零部件的質量和可靠性,避免因微小缺陷導致的安全隱患。

嚴格把控尺寸精度:可以精確測量金屬件的尺寸、形狀、輪廓等參數,精度可達亞毫米級甚至更高,保證產品符合設計要求。對于一些對尺寸精度要求極高的金屬加工,如精密儀器制造、電子設備制造等,3D 視覺技術能夠有效提高產品的質量和性能。

檢測效率提升:快速掃描與檢測:3D 視覺系統能夠快速獲取金屬件的三維信息,相比傳統的人工檢測或接觸式測量方法,大大縮短了檢測時間。在大規模生產的金屬加工企業中,可以實現對產品的快速全檢,提高生產效率和產能。自動化檢測流程:可與自動化生產線集成,實現檢測過程的自動化,減少人工干預,降低人為誤差,同時提高檢測的一致性和穩定性。例如在汽車零部件生產線上,3D 視覺檢測系統可以實時對生產線上的零部件進行檢測,一旦發現缺陷產品,立即進行分揀和處理,確保生產線的高效運行。

適應復雜工況能力強:

應對復雜形狀和結構:無論是形狀復雜的異型金屬件,還是具有內部結構的金屬部件,3D 視覺技術都能夠準確獲取其三維信息,為加工和檢測提供準確的數據支持。例如在機械制造中,對于具有復雜曲面的金屬模具,3D 視覺技術可以快速準確地進行三維建模和檢測,為模具的加工和修復提供依據。

克服惡劣環境影響:在金屬加工過程中,往往存在高溫、高粉塵、強反光等惡劣環境條件。3D 視覺技術采用特殊的光學設計和圖像處理算法,能夠在這些惡劣環境下穩定工作,保證檢測的準確性和可靠性。例如在鋼鐵冶煉過程中,3D 視覺系統可以對高溫狀態下的鋼坯進行檢測和尺寸測量。

提高加工精度和質量:

精準定位與引導:在金屬加工的切割、焊接、打磨等工藝中,3D 視覺技術可以對金屬件進行精準定位和姿態識別,引導機器人或加工設備進行精確操作,提高加工的精度和質量。例如在焊接工藝中,3D 視覺系統可以實時監測焊接過程中的焊縫位置和形狀,調整焊接參數,確保焊接質量。

工藝優化與反饋:通過對加工過程中的金屬件進行實時三維監測,可以獲取加工過程中的數據信息,為工藝優化提供依據。例如,根據 3D 視覺檢測到的加工余量分布情況,調整加工參數,實現高效、精準的加工,減少材料浪費和加工時間。

數據化與智能化管理:數據采集與分析:3D 視覺系統可以采集大量的金屬件三維數據,這些數據可以用于質量分析、工藝改進、生產管理等方面。通過對數據的分析和挖掘,可以發現生產過程中的潛在問題和規律,為企業的決策提供數據支持。實現智能化生產:與企業的生產管理系統集成,實現金屬加工的智能化生產。例如,根據 3D 視覺檢測結果自動調整生產計劃,對缺陷產品進行追溯和管理,提高生產的智能化水平和管理效率。