雙目視覺系統

采用高精度的雙目相機系統,兩個相機的分辨率均為 5000×3000 像素,并且配備了長焦鏡頭,以獲得清晰的葉片圖像和足夠的測量精度。相機安裝在高精度的支架上,通過精確校準,保證兩個相機的光軸平行且具有已知的基線距離。這種雙目視覺結構可以通過視差原理計算葉片表面點的三維坐標。

結構光投射器

使用線結構光投射器,投射特定頻率和形狀的光條紋到葉片表面。光條紋在葉片表面發生變形,根據變形情況可以獲取葉片表面的深度信息。結構光的波長經過精心選擇,以適應葉片表面的材質反射特性,確保在不同角度和光照條件下都能獲得清晰、穩定的條紋圖像。

旋轉臺與定位裝置

設計了一個高精度的旋轉臺來放置航空發動機葉片,旋轉臺可以實現精確的角度控制(角度分辨率達到 0.01°),使得葉片在測量過程中能夠全方位旋轉,便于 3D 視覺系統獲取葉片各個部分的信息。同時,配備了定位裝置,能夠快速、準確地將葉片放置在預定的測量位置,保證每次測量的重復性和準確性。

圖像采集與預處理模塊

編寫控制程序實現雙目相機和結構光投射器的同步工作。在圖像采集后,首先進行圖像的去噪處理,采用自適應中值濾波算法,既能有效去除噪聲,又能保留葉片邊緣和光條紋等細節信息。然后對圖像進行增強處理,通過直方圖均衡化提高圖像的對比度,使光條紋和葉片表面特征更加清晰。

特征提取與匹配模塊

對于雙目相機獲取的圖像,利用角點檢測算法(如 Harris 角點檢測)提取葉片表面的特征點。同時,在結構光圖像中,通過對光條紋的中心線提取算法,獲取光條紋的精確位置。然后通過特征匹配算法,將雙目圖像中的特征點與光條紋上的對應點進行匹配,為后續的三維坐標計算建立基礎。

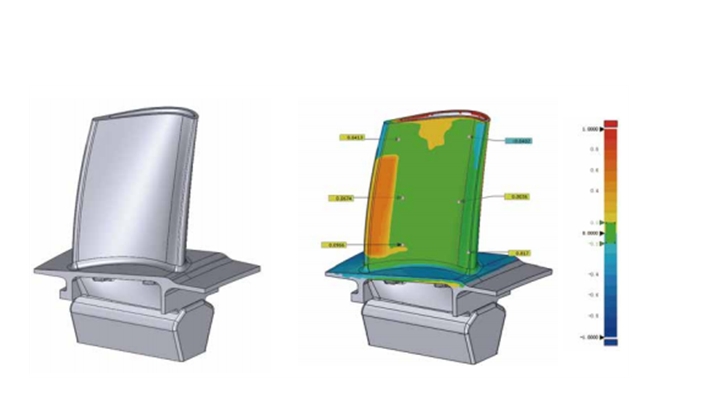

三維重建與尺寸測量模塊

根據雙目視覺的幾何模型和結構光的三角測量原理,結合匹配的特征點和光條紋信息,計算葉片表面點的三維坐標。通過對大量三維點云數據的處理,構建出葉片的三維模型。在三維模型基礎上,利用幾何算法測量葉片的各種尺寸參數。例如,通過計算葉身表面點云的最小包圍盒來獲取葉身長度,通過擬合葉型曲線并計算其厚度變化來獲取葉型厚度分布,利用空間向量計算方法確定葉片的扭曲角度等。

精度方面

經過與三坐標測量機(CMM)對同一批葉片的對比測量實驗,3D 視覺測量系統對葉片主要尺寸參數的測量精度可以達到 ±0.02mm,滿足航空發動機葉片 ±0.05mm 的精度要求。例如,對于葉身長度的測量,最大誤差不超過 0.015mm,葉型厚度測量的誤差也控制在允許范圍內。這種高精度的測量能力確保了能夠準確篩選出尺寸不合格的葉片,保障了航空發動機的質量。

效率方面

3D 視覺測量系統能夠在 30 秒內完成一個航空發動機葉片的全方位尺寸測量,相比傳統的 CMM 測量方法(單個葉片測量時間約 10 - 15 分鐘),效率提高了 20 - 30 倍。這使得在大規模葉片生產過程中,可以實現對每個葉片的快速檢測,有效提高了生產效率。

降低廢品率

通過高精度的尺寸測量,及時發現尺寸不合格的葉片,使廢品率從原來的約 3% 降低到 1% 以下。以每個葉片的生產成本為 10000 元計算,每年生產 10000 個葉片,可節約成本約 200 萬元。

提高生產效率

快速的測量速度減少了葉片在測量環節的停留時間,使得整個生產流程更加順暢。同時,減少了因測量延誤導致的生產計劃調整等問題,間接節約了大量成本。

保障航空發動機質量

準確的葉片尺寸測量確保了航空發動機的性能和可靠性,對于保障航空安全具有重要意義。高質量的航空發動機有助于提高我國航空裝備的整體性能,增強在國際航空市場的競爭力。

推動先進制造技術發展

該案例展示了 3D 視覺技術在高精度尺寸測量領域的應用潛力,為其他復雜零部件的制造和檢測提供了借鑒,促進了航空航天等高端制造行業向智能化、高精度制造方向發展。

綜上所述,3D 視覺技術在航空發動機葉片尺寸測量中的應用取得了顯著的效果,無論是在測量精度、效率還是在經濟效益和行業發展方面都有著重要的價值。