汽車工業的發展,讓人們對汽車座椅、內外飾的各項要求越來越高,汽車座椅質量成消費者用車體驗的重要衡量標準,對工廠的柔性化提出了更高要求。

汽車座椅的制作通常需要通過模具注射成型,經過脫模劑噴涂——材料注射——冷卻成型——脫模等步驟生產制造,脫模劑可在模具表面和注射成品之間提供關鍵的化學/物理屏障,從而在生產過程中將成品與模具順利分離,因此脫模劑噴涂在汽車生產中舉足輕重,優秀的成品離不開正確的脫模劑噴涂。

此次講述的是汽車制造行業的客戶案例,該企業是從事汽車座椅、內外飾等品類生產的廠商,具備座椅、軟硬飾、橡膠制品、鋁合金產品的自主研發能力和汽車零部件配套生產能力,主要為國際知名汽車品牌提供配套解決方案。

脫模不良是汽車座椅生產中的“最大殺手”,易造成瑕疵品,為企業帶來產品報廢風險和經濟損失,該客戶在汽車座椅脫模劑噴涂應用中,主要存在以下痛點:

痛點一

用工成本高

脫模劑噴涂作業人工需求較大,存在用工成本高,生產效率低難題。為更好應對生產需求,客戶希望節約人工成本,提升生產效率、生產工藝。

痛點二

作業環境惡劣

座椅脫模劑噴涂車間高粉塵、高油污,脫模劑霧化物在空氣中漂浮會導致車間空氣污染嚴重,高污染的惡劣環境對作業者身體危害大。

痛點三

質量不穩定

座椅模具形狀復雜,人工噴涂易造成脫模劑噴涂不均勻,從而形成積液,影響汽車座椅外觀質量,還易造成座椅成品脫模時粘附在模具上的情況。瑕疵品無法返工重造,必須報廢的特性,讓工廠損失巨大,客戶希望提升產品良率、降低生產成本,增強座椅品質穩定性。

痛點四

產線柔性低

客戶之前使用過1臺工業機器人,存在占地空間大、節拍不夠、改造成本高、控制及操作復雜、編程方式落后、編程耗時過長等痛點,以及生產低效、柔性不足、設備利用率低的情況,客戶一直在尋求自動化解決方案,進行車間智能柔性化改造。

艾利特機器人作為涂裝領域專家,在汽車噴涂應用具有多年技術積累,能夠針對不同基層材料、涂層材料和工件外形提供出眾的機器人一站式解決方案。

了解到客戶想實現座椅脫模劑自動化噴涂需求后,艾利特派專業技術人員前往工廠實地考察、對接溝通,提供了量身定制的全套解決方案,以及“一條龍服務”,包括:產品選擇、包裝、運輸、裝卸、部署安裝、應用調試、人員培訓、售后服務、生產陪同等全部內容。

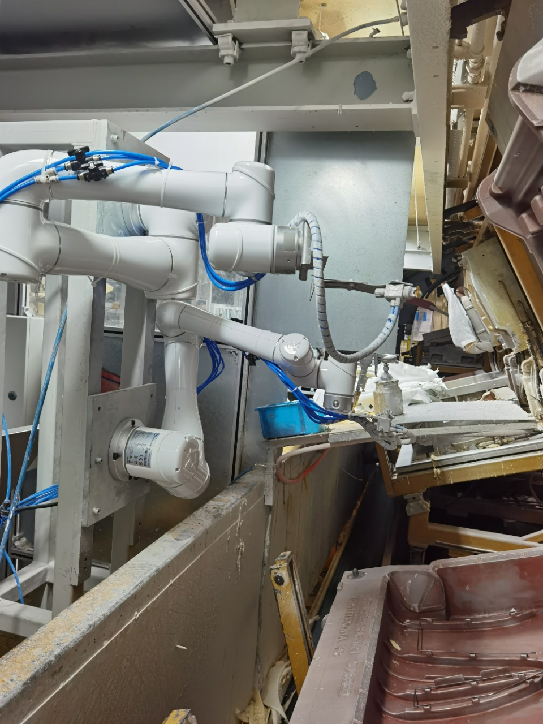

艾利特最終推薦客戶使用兩臺EC66協作機器人,分布于產線上下兩個空間,分別給上下兩半模進行脫模劑噴涂。EC66負載6kg,工作半徑914mm,重復定位精度±0.02mm,工具最大速度2.8m/s,關節可±360°旋轉,支持多角度安裝,體積小、重量輕,易用易部署。

優勢一

傳送帶跟蹤

EC66集控制、伺服、編碼器、機械、結構于一體,末端可搭配多種型號噴槍,基于外部編碼器傳送帶跟蹤工藝包,可精準、快速跟蹤傳送帶上不同型號的汽車座椅模具。兩臺機器人分工協作,讓脫模劑噴涂速度匹配傳送帶速度向座椅模具內精確噴涂,提高產線速度,滿足生產節拍,極大降低用工成本。

優勢二

自動化噴涂

艾利特機器人可通過圖像處理及工藝包自動生成噴涂軌跡,通過軟件系統對智能流體設備進行精確控制,如控制單位時間內噴涂重量,將涂料根據實際需要均勻噴灑在座椅模具表面,完美解決傳統人工噴涂不均勻、費時費力的痛點,提高產品品質。

優勢三

降本增效

使用艾利特機器人進行噴涂,可保證高效率且均勻一致的脫模劑覆蓋效果,以及復雜形狀工件的中空、邊緣和凹陷處的脫模劑覆蓋率,大幅減少了脫模時的包邊粘附情況,極高地提升了產品驗收合格率。噴涂效率的提高、涂料浪費的減少,變相節約了大量生產成本,經預估,該客戶可在6個月內獲得投資回報。

與傳統人工相比,艾利特機器人脫模劑噴涂明顯更均勻、更高效、更柔性,減少了人工噴涂厚度不均的通病,出色應對了生產需求,降低生產成本,使客戶座椅脫模劑噴涂實現了標準化,智能化、自動化無人噴涂。

艾利特機器人,在汽車制造業多場景均具有豐富的落地項目案例,致力于為汽車柔性智造提供更專業、更智能的產線升級解決方案,推進工廠精益改善,幫助客戶從“剛性生產”轉向“柔性生產”,牽引生產效率提升。